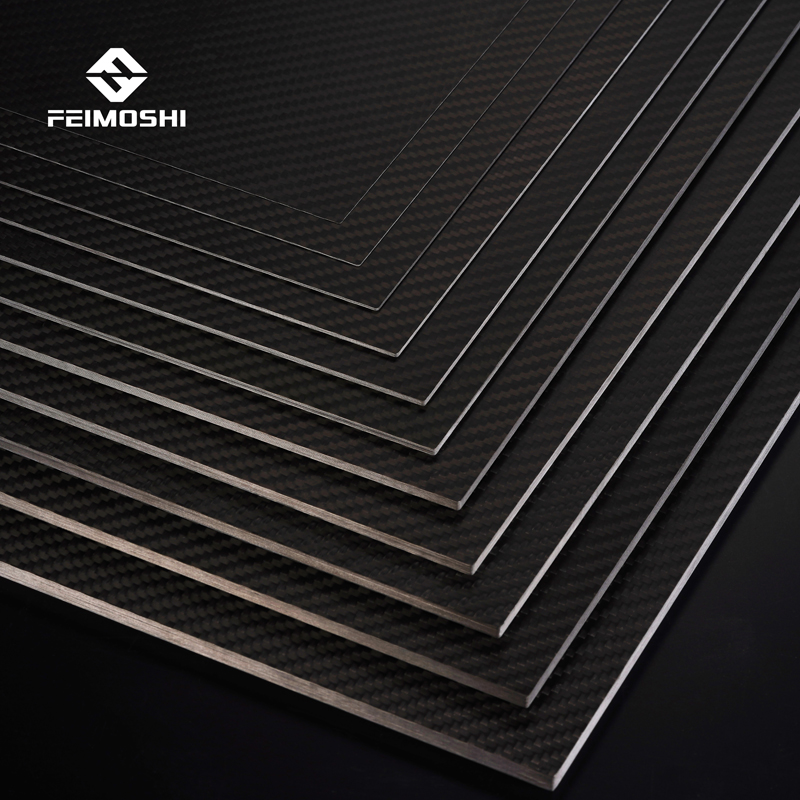

탄소섬유 프리프레그는 탄소섬유판 가공을 위한 원료이다.견인 크기에 따라 1k, 3k, 6k, 12k 등으로 나눌 수 있으며, 일반적으로 3k가 주로 사용됩니다.Jiangsu Boshi Carbon Fiber는 고객의 요구에 따라 일반/트윌, 브라이트/무광, 조각 등의 탄소 섬유판 표면을 나중에 요구 사항에 따라 처리할 예정입니다.탄소섬유 보드의 생산 공정에는 탄소섬유 프리프레그의 절단, 부설, 경화, 절단 및 후가공이 포함됩니다.

1. 프리프레그의 맞춤화:

먼저, 탄소섬유 시트의 길이와 폭에 따라 프리프레그를 절단하고, 시트의 두께에 따라 필요한 프리프레그 두께를 결정해야 합니다.Jiangsu Boshi Carbon Fiber는 탄소 섬유 보드 생산에 있어 다년간의 풍부한 경험을 보유하고 있습니다.고객의 요구에 따라 다양한 두께의 탄소섬유판을 맞춤 제작할 수 있습니다.기존 보드 두께는 0.2mm, 0.5mm, 1.0mm, 1.5mm, 2.0mm, 3.0mm, 5.0mm, 6.0mm, 10.0mm, 20mm 등입니다.

시트가 두꺼울수록 더 많은 탄소 섬유 프리프레그 층이 필요합니다.일반적으로 1mm 탄소섬유판에는 약 5겹의 프리프레그가 필요합니다.Boshi는 프리프레그를 절단하기 위해 수입된 자동 절단기를 도입했는데, 이는 절단의 크기와 품질을 더 잘 제어할 수 있습니다.Boshi 디자이너는 절단 전 디자인을 최적화하여 프리프레그의 활용도를 높이고 마진 발생을 줄여 고객이 생산 비용을 절감할 수 있도록 돕습니다.

2. 프리프레그 부설:

레이업 순서의 차이는 매트릭스 균열의 초기 하중, 성장 속도 및 파괴 인성에 영향을 미칠 뿐만 아니라 매트릭스 균열의 포화도 및 균열 밀도에도 상당한 영향을 미칩니다.예를 들어, 직교 적층판의 경우 동일한 외부 하중 하에서 파괴 인성과 균열 성장 속도 사이에는 상응하는 관계가 있습니다.따라서 기술자는 시트의 인장력, 전단력, 강도 요구사항에 따라 프리프레그의 레이업 방향과 순서를 결정해야 합니다.탄소섬유복합재료의 장점을 최대한 활용해보세요.

프리프레그의 부설방향은 주된 하중방향에 따라 설정되어야 한다.부설 방향에는 0°, ±45°, 90°가 있습니다.전단 응력 상태에서 각도가 0°인 층은 수직 응력에 해당하고 각도가 ±45°인 층은 전단 응력에 해당하며 각도가 90°인 층은 다음을 보장하는 데 사용됩니다. 탄소 섬유 제품은 반경 방향으로 충분한 양압을 가지고 있습니다.Boshi 직원에 따르면 탄소섬유판의 하중이 주로 인장 및 압축 하중인 경우 레이업의 방향은 인장 및 압축 하중의 방향이어야 합니다.탄소 섬유판의 하중이 주로 전단 하중인 경우 레이업은 중앙에 주로 ±45°의 쌍으로 눕히는 것입니다.탄소섬유판의 하중이 복잡하고 여러 하중을 포함하는 경우 포장 디자인은 0°, ±45°, 90°의 여러 방향으로 혼합되어야 합니다.

3. 프리프레그의 경화:

탄소 섬유 프리프레그를 절단하고 질서있게 배치한 후 가열 및 압력 경화 공정에 들어갑니다.적층된 프리프레그를 설정된 온도의 금형에 넣고 가열, 가압합니다.금형이 닫혀 있습니다.적층된 재료는 뜨거운 압력 하에서 점차적으로 응고되어 어느 정도의 응고에 도달합니다.금형이 열리고 견인 장치에 의해 당겨집니다.금형을 눌러 경화를 완료합니다.

전체 경화 과정에서 탄소 섬유판의 다양한 요구에 따라 가열 및 압축 시간을 조정해야 합니다.다양한 온도와 가열 시간은 탄소 섬유 시트의 재료 특성에 영향을 미칩니다.실제 생산 공정에서는 부품의 후경화 단계에서 치수 안정성을 유지한다는 전제 하에 열간 압착 단계의 시간을 최대한 단축해야 합니다.

Jiangsu Boshi Carbon Fiber에서 생산되는 탄소 섬유판은 고객의 기술 요구 사항에 따라 적절한 생산 공정을 선택하여 제품 안정성, 표면 처리, 두께 공차 등을 보장하고 제품 품질을 효과적으로 보장할 수 있습니다.

4. 플레이트 후처리:

탄소섬유판이 굳고 성형된 후에는 정확성 요구사항이나 조립 요구사항을 위해 절단, 드릴링 및 기타 후가공이 필요합니다.절단 공정 매개 변수, 절단 깊이 등이 동일한 조건에서 다양한 재료, 크기 및 모양의 도구 및 드릴을 선택하는 효과는 매우 다릅니다.동시에 도구와 드릴의 강도, 방향, 시간, 온도와 같은 요소도 가공 결과에 영향을 미칩니다.

게시 시간: 2021년 9월 23일