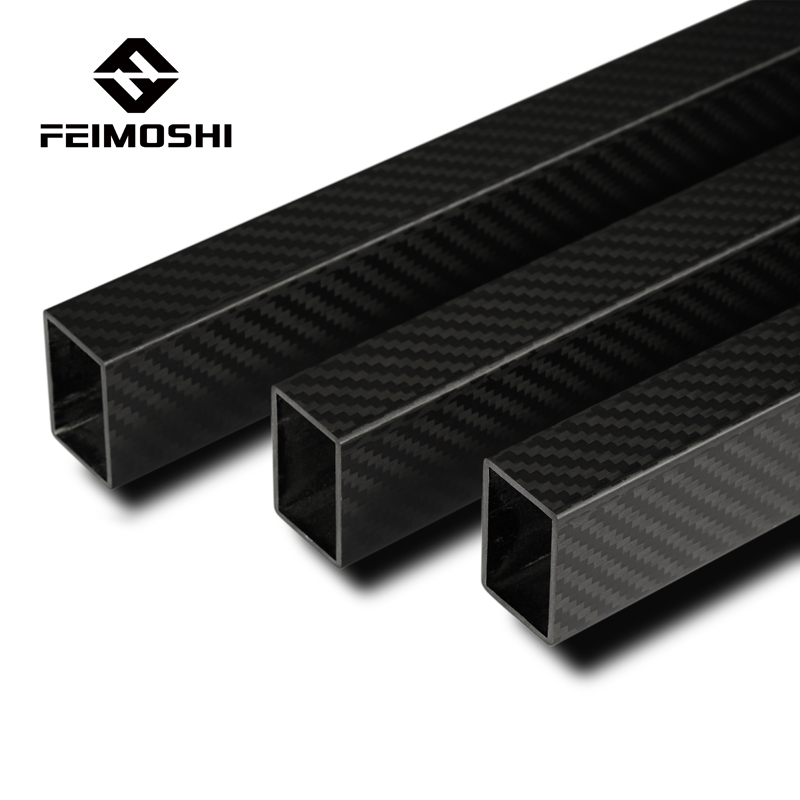

탄소섬유 사각관의 성형공정

탄소 섬유 직사각형 튜브 성형 공정에는 인발 성형, 압축 성형 및 에어백 성형의 세 가지 유형이 있습니다.

우리의 주요 프로세스는 후자입니다.오늘은 두 가지의 성형과정을 자세히 소개하겠습니다.

1. 압축성형

압축성형은 일반적으로 프리프레그를 절단하여 일정한 각도로 놓고 성형프레스에 넣은 후 가열, 가압하여 굳히는 과정을 거친다.금형은 일반적으로 상부 및 하부 금형과 코어 금형으로 구성되며 금형 재료는 강철입니다.금형 제작 시간은 비교적 길며 일반적으로 약 한 달입니다.

특징:

1. 생산 사이클 시간이 길고, 생산 효율이 느리며, 더 많은 노동력이 필요합니다(프리프레그 절단, 레이업, 성형, 탈형, 표면 처리 등).

2. 높은 제품 가격

3. 프리프레그의 적층 각도는 유연하며, 힘에 따라 적층 방식을 유연하게 설계할 수 있습니다.

4. 크기가 정확하고 안정적이며 기계적 성질이 좋습니다.고성능 탄소 섬유 복합 파이프 피팅 생산을 위한 중요한 생산 공정입니다.항공 우주 및 군사 장비 생산에 널리 사용됩니다.탄소 섬유 전투기 프레임과 탄소 섬유 조작기는 모두 이 공정으로 제조되며 신뢰할 수 있는 성능과 안정적인 품질을 제공합니다.

5. 제품 크기는 금형 크기 및 장비 크기에 영향을 받으며 수컷 금형이 거의 없습니다.

2. 에어백 몰딩

원래의 코어 금형을 금속에서 에어백 형태로 변경하는 압축 성형 공정을 개선한 공정입니다.탄소섬유복합재료는 에어백을 팽창시켜 가압하여 팽창력을 발생시키고, 금속 외부금형을 가압 및 가열하여 탄소섬유복합재료를 굳히는 과정으로, 복합재료로 탄소섬유 특수형상 관이음쇠를 제작할 수 있는 공정이다. 구조.

특징:

1. 공정 원리는 위에서 언급한 압축 성형과 동일합니다.

2. 일반적으로 내벽은 매끄럽지 않으며 위에서 언급한 압축 성형보다 두께 공차가 더 큽니다.

3. 내벽에 대한 요구 사항이 없고 내부 크기 조립이 없는 탄소 섬유 특수 형상 구조용 파이프 피팅을 제조하는 데 적합합니다.

게시 시간: 2021년 9월 3일